Як кліент Hongyang Feed Machinery, мы сабралі для вас ключавыя моманты штодзённага выкарыстання і абслугоўвання кальцавой формы.

1.Выкарыстанне новых кальцавых плашчакоў

Новая кальцавая плашка павінна быць абсталявана новай абалонкай роліка: правільнае выкарыстанне прыціскнога роліка з'яўляецца адным з найбольш важных фактараў, якія ўплываюць на выкарыстанне кальцавой плашкі. У нашай доўгатэрміновай вытворчасці і абслугоўванні мы выявілі, што многія кальцавыя штампы маюць няроўныя працоўныя паверхні, нізкі выхад адтулін, паменшаную вытворчую магутнасць, і новыя кальцавыя штампы не могуць вырабляць матэрыялы. Большасць прычын звязана з нестандартным ужываннем націску.

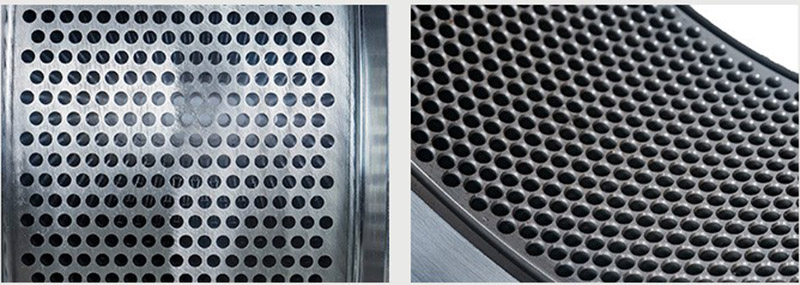

Характарыстыкай новай кальцавой плашкі з'яўляецца тое, што рабочая паверхня роўная, але гладкасць адтулін для вачэй і накіроўвалага порта не адпавядаюць нармальным патрабаванням для гранулявання. Адтуліны для вачэй новай кальцавой плашкі аказваюць адносна высокі супраціў і сілу трэння на матэрыяле (асабліва для кальцавых плашчакоў з малой апертурай), у той час як старая абалонка моцна зношана з абодвух канцоў, і матэрыял схільны да слізгацення ў канаўку для памяншэння ціску з зношаных частак абалонкі роліка, што прыводзіць да дрэннага або адсутнасці вылучэнняў з адтулін для вачэй па абодва бакі новай кальцавой плашкі. Такім чынам, патрабуецца, каб новая кальцавая плашка была абсталявана новай абалонкай роліка для выкарыстання. Пераканайцеся, што апорнае выкарыстанне доўжыцца больш за 100 гадзін, і пераканайцеся, што рабочая паверхня новага кальцавога штампа раўнамерна сціснута, і што выхад адтуліны для вачэй і хуткасць паліроўкі адпавядаюць патрабаванням. Толькі тады можна дасягнуць найлепшай прадукцыйнасці кальцавой плашкі. Прынцып выкарыстання прыціскных ролікаў для кальцавых плашчакоў заключаецца ў тым, што кожная кальцавая плашчака павінна быць абсталявана асобным наборам прыціскных ролікаў у пачатку выкарыстання, і той жа набор абалонак ролікаў нельга выкарыстоўваць з іншымі колцавымі плашчакамі паслядоўна.

2.Новы шліфавальны штамп

Перад выхадам з завода адтуліна кальцавой плашкі была адпаліравана фрэзай, але яе мікраўзровень яшчэ не дасягнуў стандарту гладкасці люстраной паверхні. Акрамя таго, пры тэрмічнай апрацоўцы застаюцца асаблівыя рэчывы, напрыклад, аксідныя пласты. Такім чынам, пры яго выкарыстанні адтуліну плашкі трэба зашліфаваць парашковым алеем і дробным пяском.

Вазьміце парашок (лепш за ўсё падыдуць тлустыя рысавыя вотруб'е), каб паказаць вільготнасць. Дадайце каля 4% вады, а затым дадайце адпаведную колькасць алею для раўнамернага мяшання. Вазьміце матэрыял у шар рукой, і яго лёгка распыляць (трохі вільготней, чым матэрыялы, загартаваныя парай пры звычайнай вытворчасці). Спачатку прамыйце кальцавую плашку змешанымі матэрыяламі каля трох хвілін. Калі назіраецца сітаватасць вышэй за 98%, можна дадаць дробны пясок для прамывання і шліфоўкі. Агульная колькасць дробнага пяску, які дадаецца, складае адну пятую або адну чацвёртую частку алейнага матэрыялу, і яго трэба дадаваць 4-5 разоў і больш. Кожны раз, калі дадаецца дробны пясок, неабходна назіраць за зменамі ў току гаспадара. Ток не павінен перавышаць 70% ад стандартнага току. Толькі калі нармальны ток разраду стабільны, можна дадаваць дробны пясок. Назірайце за сітуацыяй з разрадкай. Калі матэрыял не вельмі сухі і ёсць дым, гэта павінна быць выклікана высокай тэмпературай матэрыялу. Перад прамываннем дайце матэрыялу астыць. Калі матэрыял становіцца вельмі сухім і вібрацыя гранулятара значна ўзрастае падчас прамывання, неабходна дадаць некаторую колькасць змазкі, каб прадухіліць закаркаванне адтуліны ў фільеры або паломку ахоўнага штыфта гранулятара. Дадайце дробны пясок і здрабніце на працягу 20-30 хвілін, затым выкарыстоўвайце алей, каб выціснуць матэрыял, які змяшчае дробны пясок, з адтуліны фільеры, дазваляючы алею запоўніць адтуліну фільеры. Пераканайцеся, што частата адтулін вышэй за 98%, і ачысціце машыну. З-за лёгкага павелічэння зазору паміж прыціскнымі ролікамі ў працэсе прамывання кальцавой матрыцы, каб забяспечыць бесперабойную вытворчасць пасля запуску і падачы, таксама неабходна адзін раз праверыць і адрэгуляваць зазор паміж прыціскнымі ролікамі.

3. Апрацоўка штампа блакіроўкі кольцаў:

① Падача заблакаваная ў адтуліне штампа. Калі гэта вялікая адтуліна (D2,5 мм або больш), яе можна прасвідраваць свердзелам або выбіць сталёвым цвіком з цэменту. Звярніце ўвагу, што выкарыстоўванае свердзел або сталёвы цвік павінны быць менш чым на 0,2 мм ад эфектыўнага адтуліны;

② Калі памер пор заблакіраванай кальцавой плашкі меншы за D2,5 мм, яе цяжка прабіць свердзелам-пісталетам або сталёвым цвіком, а свердзел або сталёвы цвік заблакаваны ў адтуліне фільеры і не могуць быць выняты: кальцавую плашку можна пракіпяціць у алеі, можна выкарыстоўваць алей або жывёльны або раслінны алей, і алей можна нагрэць пры высокай тэмпературы для карбанізацыі корму ў адтуліне фільеры, што спрыяе экструзіі. Спосаб працы: змясціце кальцавую плашку ў жалезнае вядро, дадайце машыннае масла або жывёльны і раслінны алей, і паверхня алею павінна пагрузіць кальцавую плашку. Вядро з алеем павінна быць на 0,5 м вышэй за паверхню алею (пажадана з вечкам), каб пасля нагрэву алей не пераліваўся і не прывёў да няшчасных выпадкаў. Пасля таго, як усё будзе гатова, падаграваем на невялікім агні і кантралюем тэмпературу 6-10 гадзін пасля закіпання. Корм з высокім утрыманнем бялку займае 8-10 гадзін;

③ Не вымайце яго адразу пасля падрыхтоўкі, так як у гэты час тэмпература кальцавой матрыцы высокая, што прывядзе да высыхання і зацвярдзення корму ў адтуліне фільеры, што не спрыяе экструзіі. Яе трэба астуджаць разам з маслам каля дзвюх гадзін, затым выняць і ўсталяваць, а затым часціцы матэрыялу, змешанага з маслам, трэба выкарыстоўваць для прамывання кальцавой плашкі. У пачатку прамывання трэба падаць невялікую колькасць матэрыялу і назіраць за сітуацыяй разраду, токам гранулятара і вібрацыяй машыны. Падача не павінна быць занадта хуткай, каб прадухіліць парэпанне кальцавой плашкі з-за празмернага ціску або паломку ахоўнага штыфта гранулятара. Прамыванне кальцавой плашкі да таго часу, пакуль сітаватасць не дасягне 98%.

Час публікацыі: 18 верасня 2023 г